Детали, предназначенные для вращения, имеют прямую линию, вокруг которой вращаются — ось вращения. Если необходимо непосредственно соединить две или несколько вращающихся деталей оборудования, то их оси вращения должны совпадать, т.е. иметь единую ось вращения. И это принято называть соосностью или коллинеарностью, что на практике встречается редко. Если оси вращения не совпадают, то говорят об отклонении от соосности (несоосности) или расцентровке.

Виды несоосности:

-

Параллельная. Другие названия: радиальная несоосность, эксцентриситет. Оси вращения параллельны, лежат в одной плоскости и линейно смещены в радиальном направлении.

-

Угловая. Оси вращения не параллельны, т.е. образуют угол, перекрещиваются.

-

Комплексная. На практике соединяемые валы имеют комплексную суммарную несоосность из параллельной и угловой.

Устраняется отклонение от соосности центровкой соединяемых валов.

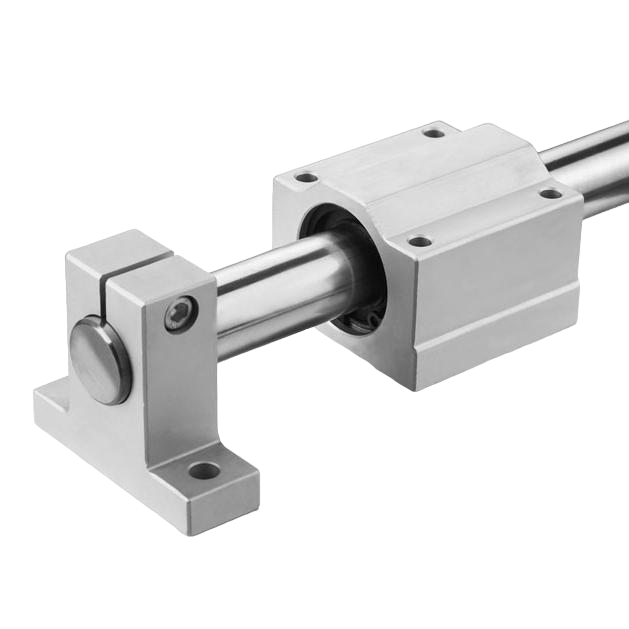

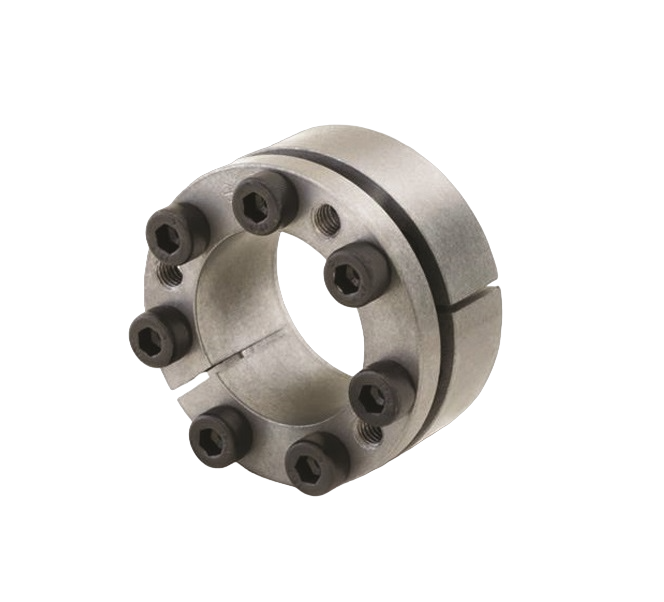

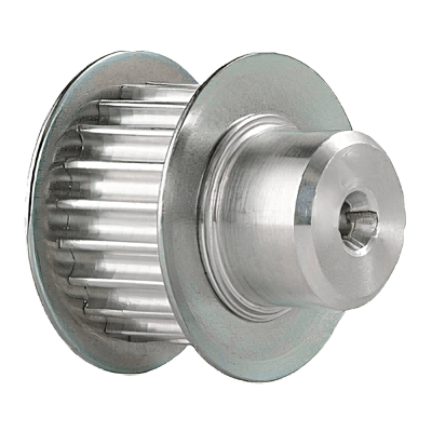

Центровка — это контролируемое смещение оси вращения одной из соединяемых деталей до устранения несоосности. При этом одну центрируемую деталь (агрегат) принимают за неподвижную (обычно это более массивная, габаритная деталь), а вторую смещают до совпадения осей вращения. На производстве часто практикуется центровка валов при соединении их механическими муфтами.

Виды центровки:

-

Горизонтальная. Перемещение подвижной детали (агрегата) в горизонтальной плоскости (вид сверху) до совмещения осей вращения.

-

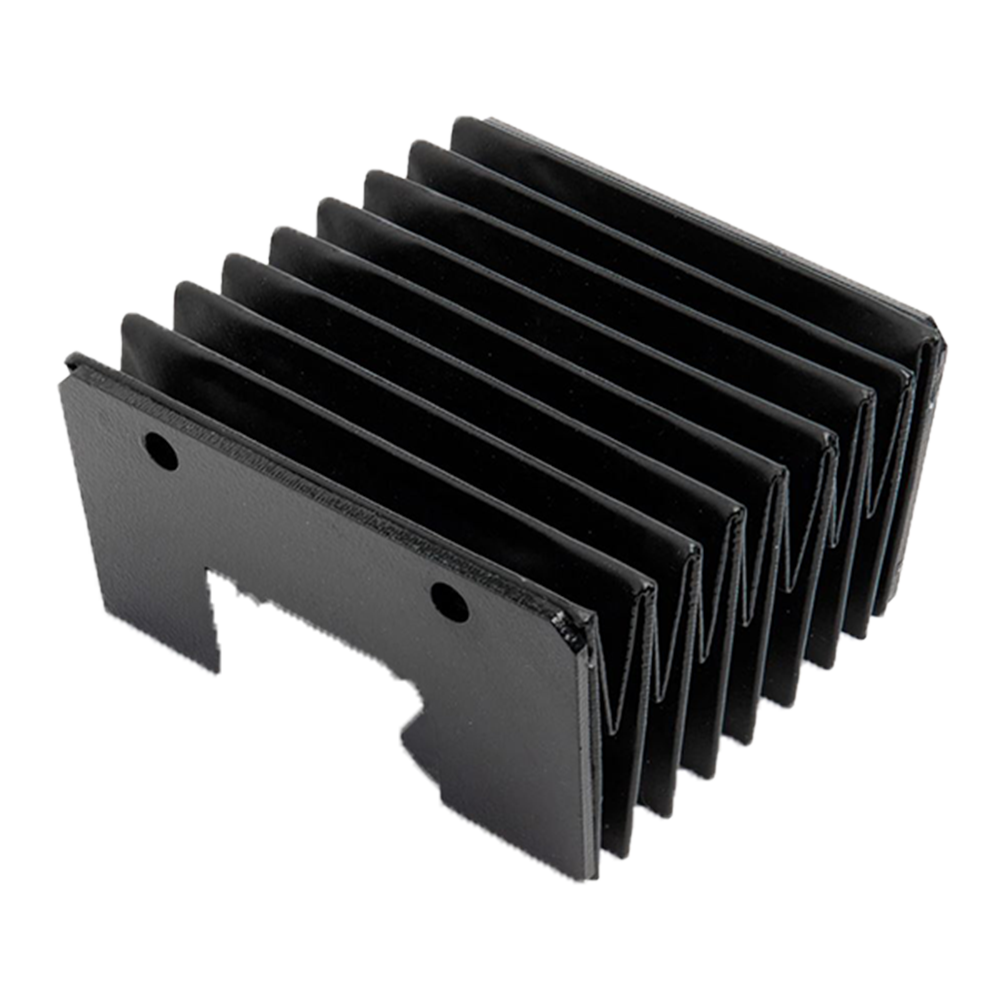

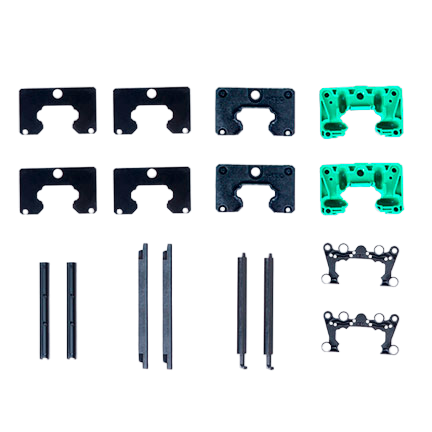

Вертикальная. Изменение положения подвижной детали (агрегата) в вертикальной плоскости (вид сбоку) до совмещения осей вращения. Выполняется подставкой калиброванных пластин под опорные лапы оборудования.

В зависимости от вида несоосности перемещение производится как параллельно оси вращения неподвижной детали, так и угловым смещением. Этими двумя видами центровок устраняются параллельная, угловая и комплексная расцентровки. В результате операции центровки несоосность должна находиться в пределах допуска для детали, соединяющей валы (соединительной муфты).

Проблемы, решаемые центровкой:

-

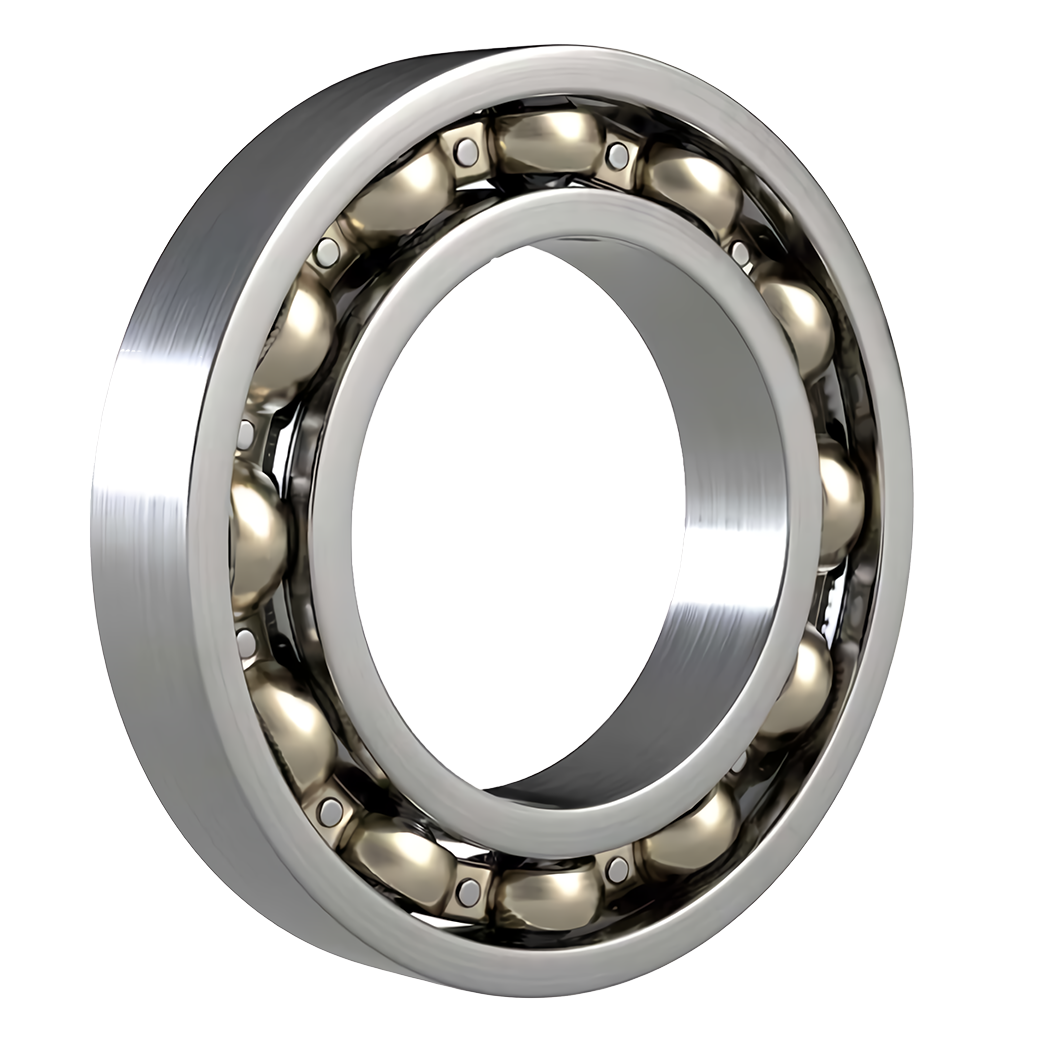

Вибрация. 70% проблем, вызванных несоосностью, относятся к вибрации. Из-за вибрации появляются трещины корпусов, подшипников, ранняя усталость металла, что ведет к преждевременному выходу из строя оборудования.

-

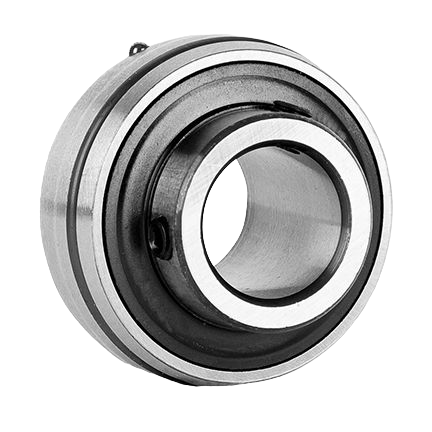

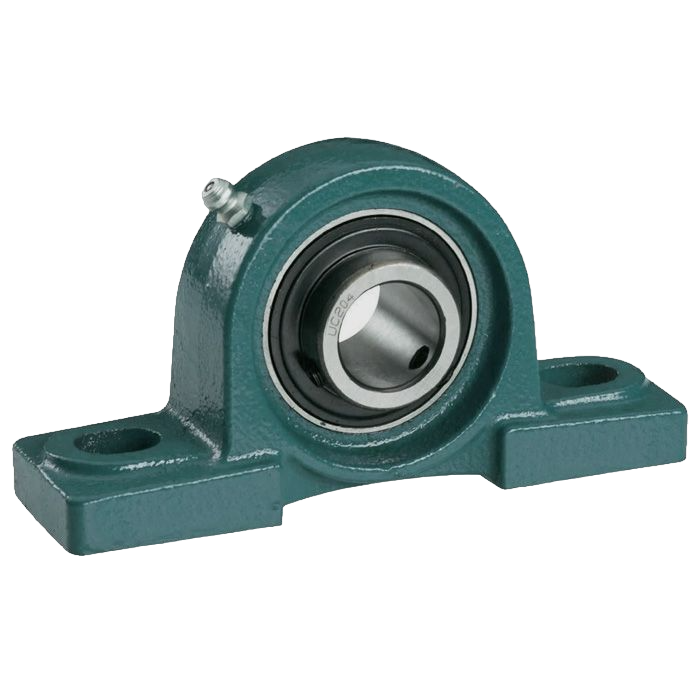

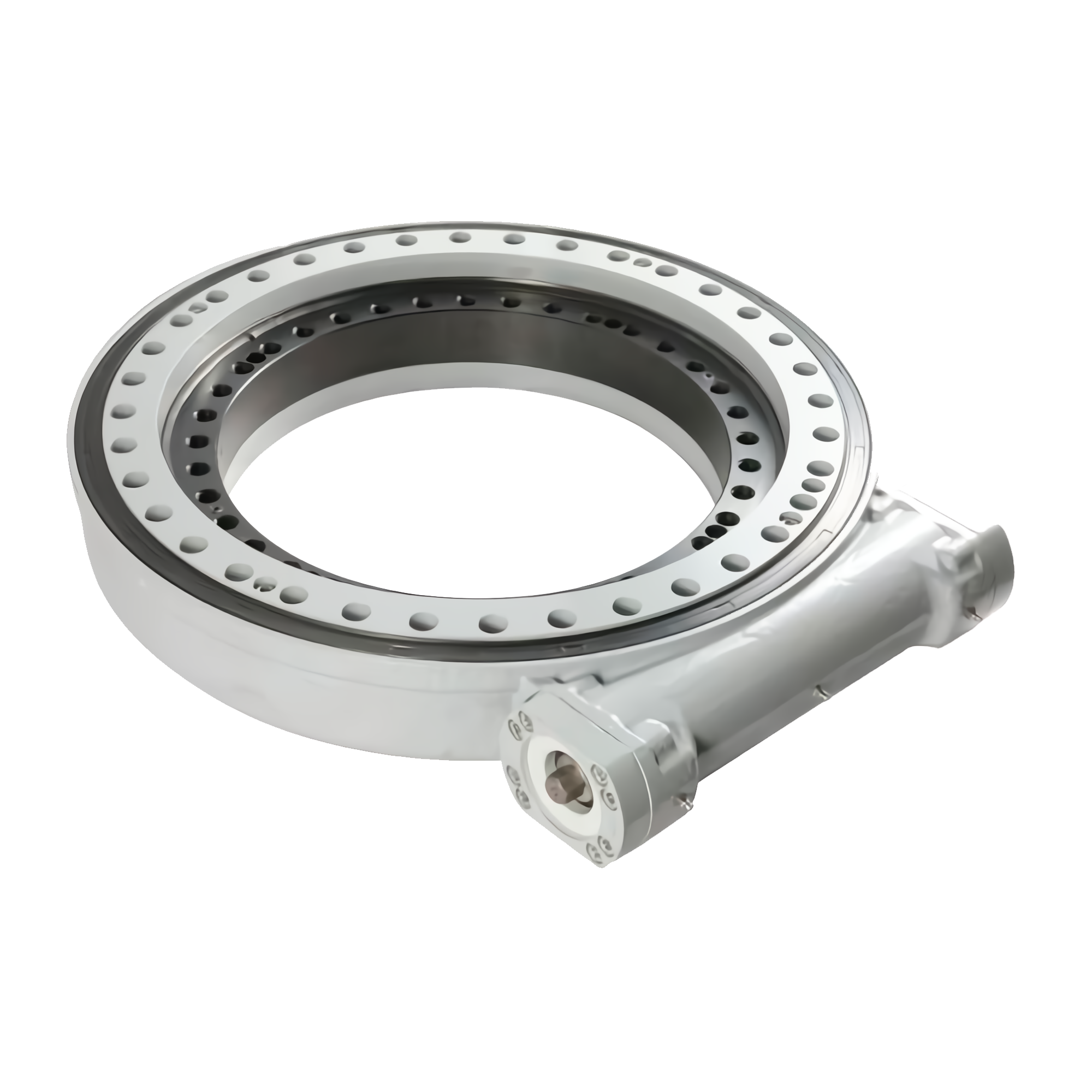

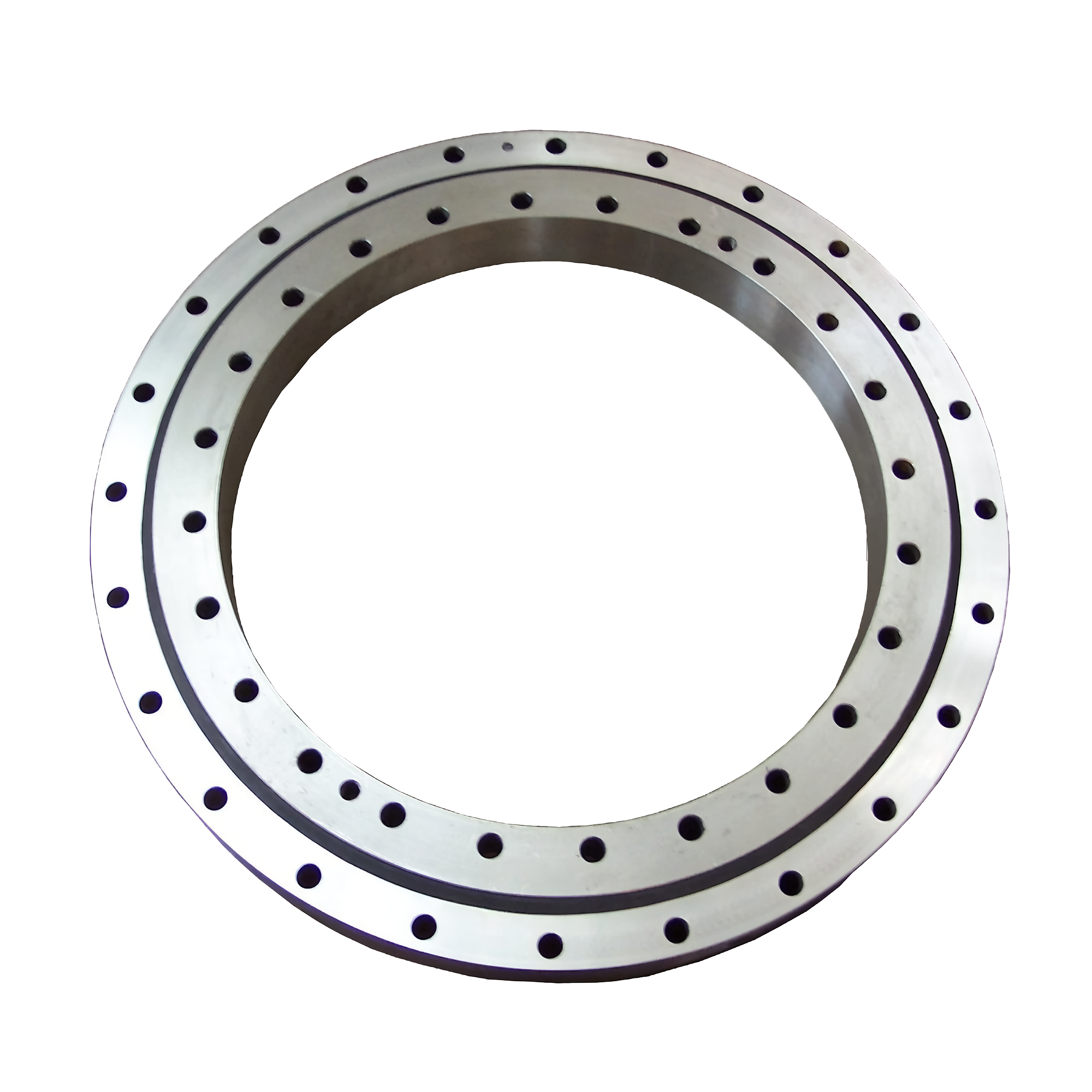

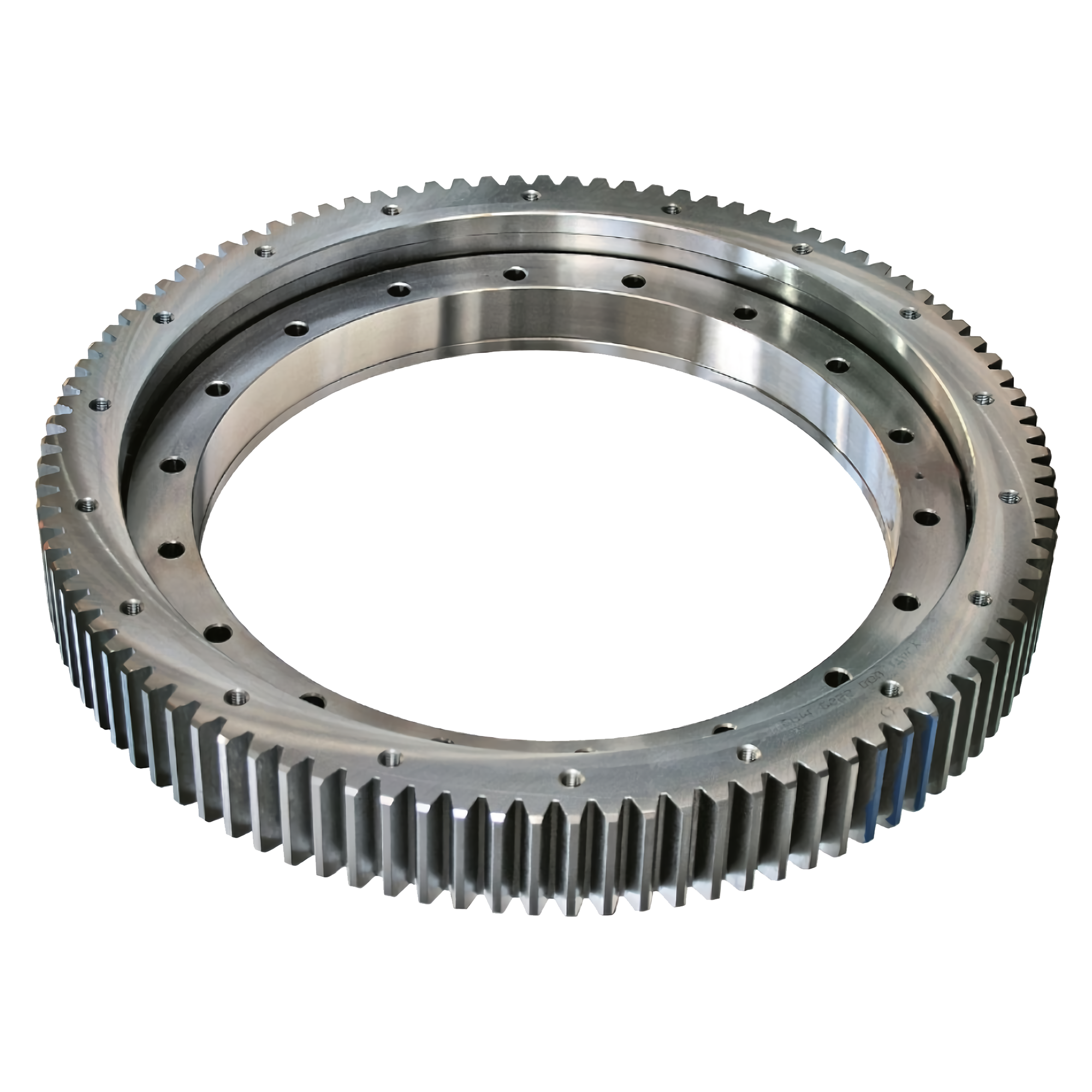

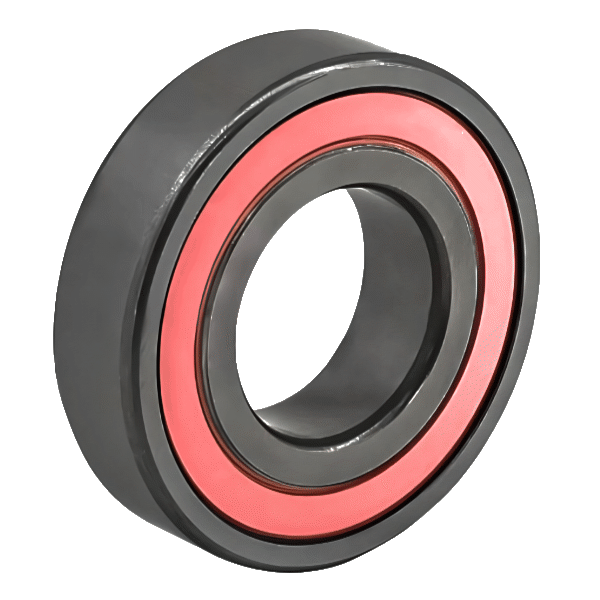

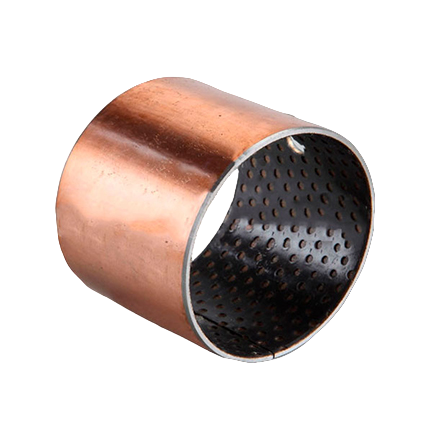

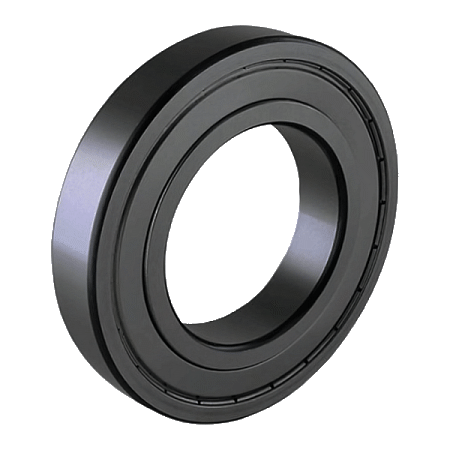

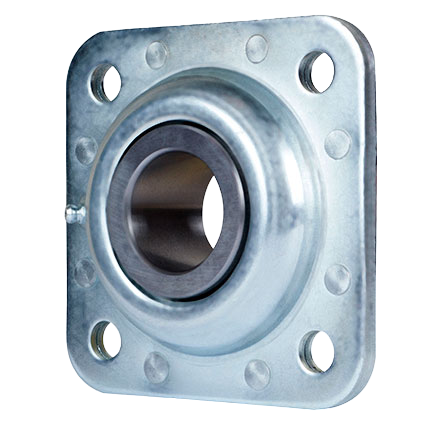

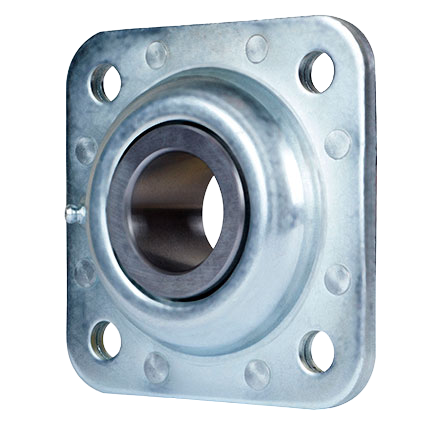

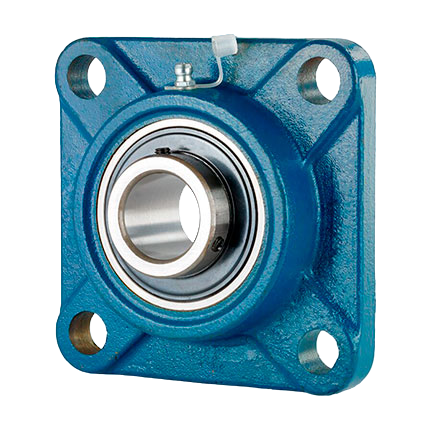

Дополнительная нагрузка на опорные узлы. Несоосность вызывает ударную нагрузку на подшипники, сальники, соединительные муфты. Это приводит к сокращению срока службы опорных узлов, увеличивает количество, время и стоимость техобслуживания.

-

Сокращение объема производства. Несоосность не позволяет вывести оборудование на оптимальный режим, а простои из-за поломки опорных узлов выливаются в серьёзные экономические издержки. На порядок серьёзнее, чем затраты на устранение расцентровки.

-

Падение качества продукции. Вибрация, потери мощности не позволяют эксплуатировать оборудование в штатном режиме. В результате нарушаются требования технологии, страдает качество выпускаемой продукции.

-

Перерасход электроэнергии. Центровка валов позволяет снизить затраты на потребляемую силовыми агрегатами электроэнергию до 15 %.

Методы центровки:

- Механический метод с помощью линейки, калибровочных щупов и конусных калибров. Это огрублённая центровка. Применяется для малоответственных узлов или для муфт, компенсирующих несоосность в пределах допуска.

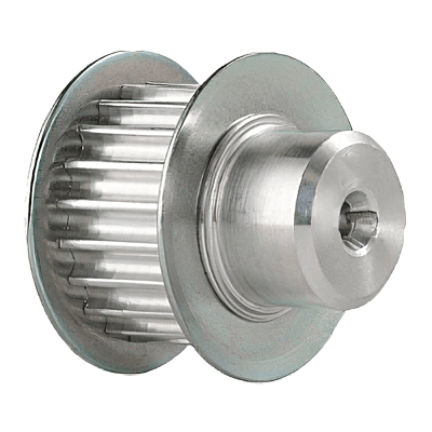

- Механический, радиально-осевой метод с использованием индикаторов часового типа. Более точный метод, самый популярный для коррекции положения полумуфт большого диаметра.

- Механический метод обратных индикаторов. Измерения проводятся для 2-х точек. Метод позволяет одновременно проводить контроль параллельного и углового смещения в каждой точке.

Методы 2 и 3 длительные, требуют опыта оператора диагностики в графических построениях и вычислении корректировочных значений индикаторов.

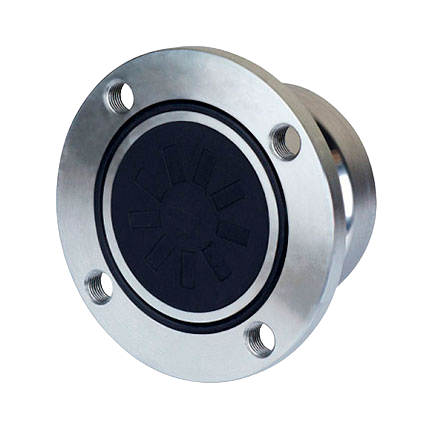

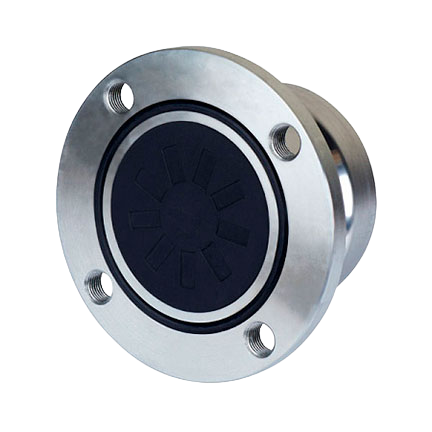

- Метод лазерного луча. Вместо линеек, часовых индикаторов используется источник лазерного луча и измерительные приемные детекторы. Быстрый, современный высокотехнологичный метод.

Метод лазерного луча

Принцип работы напоминает метод обратных индикаторов, но лазерный метод быстрее, точнее, с удобством визуализации для оператора диагностики. Здесь скорость и точность диагностики определяется выбором одной из заложенных программ: центровка вертикальных валов, центровка горизонтальных валов, контроль примыкания опор к основанию и др. программы.

Важно правильно выбрать точки для крепления измерительных детекторов. Всё остальное сделает система: источник лазерного луча/детекторы/прикладные программы. Она вычисляет отклонения от соосности, визуализирует изображение для принятия оператором решения о корректирующих действиях. Экран мгновенно отображает все корректирующие действия, что обеспечивает точность центровки и комфортные условия работы для оператора.

Примерный порядок при лазерной центровке:

1. Определить допустимое отклонение от соосности проверяемого оборудования по техпаспорту.

2. Проверить крепление опорных лап агрегата, принятого в качестве неподвижного.

3. Определить поверочные точки проверяемых валов или полумуфт и закрепить в них лазерные детекторы.

4. Выбрать программу центровки.

5. Провернуть вал. Зафиксировать результат вычислений системы, по экрану визуализации определиться с корректировочными действиями.

6. Скорректировать положение подвижного агрегата перемещением по вертикали и горизонтали. При необходимости использовать калибровочные пластины.

7. Закрепить опорные лапы подвижного агрегата.

8. Провернуть вал. Убедиться, что теперь несоосность находится в пределах допуска.