Люфт в зубчатых передачах: как снизить удары на 30% без дополнительных датчиков

Зубчатые передачи – важный элемент многих механизмов и машин, обеспечивающий передачу крутящего момента и преобразование скоростей вращения. Однако возникающий в процессе работы люфт шестерен снижает эффективность и долговечность системы. Чтобы исключить это, применяют традиционные и новейшие методы, среди которых особо выделился умный контроллер ITS, снижающий удары в зубчатых передачах на величину порядка 30%, причем предлагаемые решения не требуют установки дорогостоящих дополнительных датчиков или сложных измерительных систем.

Что такое люфт, и почему он опасен?

Люфт – свободное перемещение элементов механизма относительно друг друга, возникающее вследствие зазоров между сопрягаемыми деталями. Он появляется по разным причинам, включая производственные допуски, деформацию материалов, старение металла и естественный износ поверхностей зубьев.

При наличии значительного люфта работа зубчатой передачи сопровождается повышенным шумом, вибрацией шестерен. Особенно опасно этот эффект проявляется в станках с ЧПУ, для которых характерна высокая скорость перемещения рабочих органов.

Одно из наиболее негативных проявлений люфта – поведение передачи при изменении направления вращения ведущего вала. Когда направление меняется, возникают динамические нагрузки, поскольку обе шестерни начинают контактировать одновременно, создавая ударную нагрузку. Это ведет к резкому повышению напряжения в материале зубьев, ускоряет их износ и увеличивает риск повреждения самих шестерней и подшипников валов.

К основным последствиям люфта относится:- ускоренный износ зубьев шестерен и подшипников;

- увеличение количества пиков энергопотребления привода за счет потерь энергии на преодоление ударов шестерен;

- потеря точности позиционирования подвижных частей механизма;

- повышение риска поломок деталей трансмиссии;

- ухудшение качества обработанных поверхностей заготовок.

Уменьшение величины люфта в зубчатых передачах существенно повышает надежность эксплуатации оборудования, улучшает условия труда операторов за счет отсутствия шума шестерен, минимизирует вероятность отказов техники и продлевает ее общий ресурс.

Традиционные решения: их минусы и плюсы

К классическим методам устранения последствий люфта относятся:

Применение датчика измерения нагрузки. Он позволяет точно определить степень свободного хода и компенсировать его. К достоинствам этого подхода относятся высокая точность измерений и возможность оперативного реагирования системы управления на изменения условий работы. Недостатком же является необходимость приобретения дорогих компонентов, установка которых часто связана с техническими трудностями.

Использование пружин и натяжителей. Более простое решение, обеспечивающее предварительный натяг шестерен и устраняющее люфт механическим способом. Преимущества этого метода заключаются в низкой стоимости и простоте конструкции. Тем не менее использование пружинок имеет ряд недостатков: дополнительный элемент усложняет кинематику узла, увеличивая число точек контакта, повышая скорость разрушения шестерен. Помимо этого сама пружина подвержена усталости материала, что также ограничивает сроки эксплуатации подобного соединения.

Предварительная смазка. Такой подход позволяет уменьшить трение и минимизировать негативные эффекты от люфта. Среди плюсов отметим относительную дешевизну и универсальность. Однако, недостаток очевиден – покрытие из смазочного материала теряет эффективность со временем, особенно при высоких температурах или агрессивных средах.

Преднатяг и механическая компенсация. Применяют разрезные винты и накладки, способные менять положение звеньев передачи так, чтобы устранить свободный ход. Данный подход эффективен, поскольку позволяет варьировать жесткость соединений и контролировать степень предварительного натяга. Но нужно учитывать, что подобные элементы увеличивают количество деталей и повышают сложность сборки, обслуживания. Требуется тщательная настройка механизма, иначе возможна чрезмерная нагрузка на отдельные участки передачи.

Умный контроллер ITS: принцип работы

Одно из инновационных решений проблемы люфта – контроллер ITS. Задача контроллера – выявление момента начала удара без привлечения дополнительных датчиков. Достигается это путем постоянного мониторинга состояния силового контура и вычисления отклонений в параметрах крутящего момента. Основой метода служит обратная связь по производной крутящего момента. Эта технология реализуется наблюдательным модулем – FPIDO, обрабатывающим сигналы положения, силы и скорости вращающихся элементов.

Интеллектуальная составляющая контролирует работу системы и немедленно реагирует на превышение заданных порогов крутящего момента. Как только возникает избыточный крутящий момент, контроллер запускает процедуру активной компенсации, основанной на пропорциональном регуляторе крутящего момента, работающем в режиме реального времени. Благодаря этому снижается сила удара, и передача плавно адаптируется к новым условиям работы.

Этот процесс аналогичен действию автомобильных амортизаторов: автоматически происходит мгновенное демпфирование со снижением воздействие колебаний и подавлением ударов на систему. Основываясь на характеристиках системы, таких как коэффициент жесткости и моменты инерции отдельных компонентов, ITS гибко реагирует на конкретные ситуации.

Результаты тестов

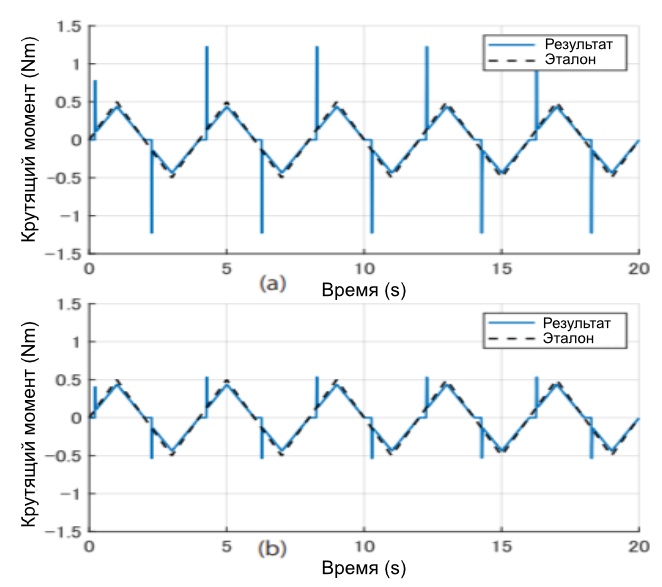

Первоначально было проведено тестирование на основе моделирования рабочих условий. В качестве входного сигнала применялась треугольная волна. Параметр жесткости был выбран в 1/4 от начальной жесткости. Анализ показал, что внедрение ITS позволило снизить пик ударного крутящего момента почти на 60%, существенно уменьшив механические нагрузки и износ зубьев.

Результаты моделирования: (а) – без ITS и (б) – с ITS.

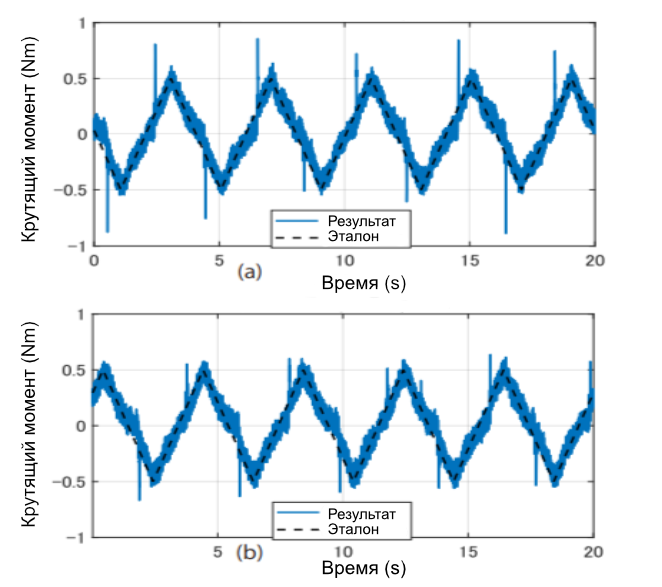

Также были проведены эксперименты в реальных рабочих условиях аналогичных тем, что были использованы при моделировании. В ходе реальных испытаний было подтверждено, что предлагаемый метод позволяет уменьшить ударный крутящий момент на 30%. На результат реальных тестов повлияли дополнительные факторы: полоса пропускания и ограничения по току, которые не учитывались при моделировании. Это объясняет более скромный уровень снижения воздействия по сравнению с расчетами.

Экспериментальные результаты: (а) – без ITS и (б) – с ITS.

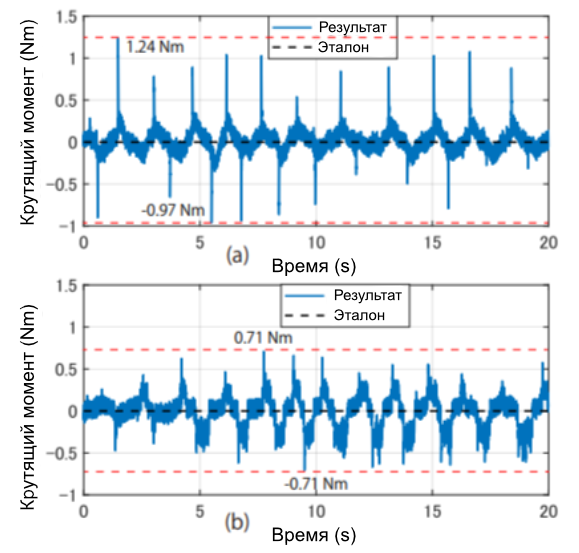

Дополнительно провели испытания без активного управления для режима нулевого крутящего момента, который широко применяется для обучения роботов за счет ручного перемещения нагрузки. В ходе этих испытаний система демонстрирует способность эффективно снижать ударные воздействия зубчатой передачи. Несмотря на это, наблюдается небольшая погрешность по крутящему моменту, увеличенная по сравнению с ситуацией без ITS. Это связано с нежелательной активацией ITS из-за шумов в сигнале, что может быть устранено путем внедрения более жесткого фильтрации сигнала крутящего момента и его производной.

Экспериментальные результаты управления с нулевым крутящим моментом: (а) – без ITS и (б) – с ITS.

Преимущества для производства

Один из главных плюсов внедрения системы ITS – отсутствие необходимости в тратах на покупку дополнительных датчиков и сложных монтажных работах. Это делает его экономически выгодным решением для производителей, стремящихся оптимизировать свои производственные процессы. ITS значительно повышает надежность и срок службы станков с ЧПУ. Благодаря активной компенсации люфта, контроллер предотвращает удары, снижает нагрузку на зубчатые передачи и вибрацию станков, что уменьшает износ и продлевает срок службы оборудования. ITS подходит для разных типов механизмов, включая муфты, шарико-винтовые пары (ШВП) и зубчатые передачи. Это делает его универсальным решением, которое можно применять в широком спектре производственных процессов. Независимо от типа передачи, ITS обеспечивает надежную защиту и улучшение рабочих характеристик.

Применение ITS позволяет сократить время простоя оборудования и снизить затраты на ремонт. Это особенно важно в условиях непрерывного производства, где каждый час простоя может привести к значительным финансовым потерям.

Краткое содержание статьи:

- Зубчатые передачи передают крутящий момент, но люфт снижает их ресурс и точность.

- Основные причины люфта: допуски, деформация, старение металла и естественный износ поверхностей.

- Последствия: ускоренный износ, энергетические потери, потеря точности, риск поломки, ухудшение качества изделий.

- Традиционные методы: датчики (дорого, но точно), пружины и натяжители (просто, но изнашивается быстрее), смазка (дешево, но эффект кратковременен), преднатяг и механическая компенсация (эффективно, но требуется юстировка).

- ITS-контроллер: устраняет удары без дополнительных датчиков, контролирует крутящий момент, снижает ударные нагрузки в реальном времени.

- Моделирование: снижение пика ударного крутящего момента до 60%, тесты на оборудовании – до 30%.

- ITS уменьшает износ, вибрации, затраты на ремонт, подходит для разных передач, не требует сложной установки, продлевает срок службы ЧПУ-станков и оборудования.

- Комментарии