Введение

Роль токарных работ в производстве сложно переоценить. Механическая обработка металлических и неметаллических заготовок востребована во многих отраслях экономики. Суть токарного дела в удалении слоя материала с обрабатываемой детали для получения нужной формы и размеров. При точении вращается заготовка, а инструмент двигается вдоль ее поверхностей, снимая лишний материал и формируя нужные контуры в нужных размерах, в этом основное отличие токарных операций от других.

Токарный станок — основное оборудование для проведения рабочих операций. Сегодня мы рассмотрим конструкцию и технические показатели классического для России токарного станка 1К62, определим его значение для машиностроения, плюсы и минусы, обсудим решения по модернизации.

Назначение и виды токарных станков

Оборудование выпускается для выполнения точения, растачивания, сверления, нарезания резьбы и выполнения других операций. На станках можно создавать детали заданной формы: сферы, конусы, прямоугольники, квадраты. Выпускаются универсальные экземпляры, которые разработаны для решения широкого спектра задач, специализированные — для конкретных операций, специальные — для работы с определенными видами заготовок.

Винторезные агрегаты разработаны для выполнения работ по нарезанию резьб большинства видов — метрической, дюймовой, трапецеидальной и некоторых других, револьверные востребованы в серийном выпуске, карусельные необходимы для обработки крупногабаритных деталей. Токарное оснащение востребовано в машиностроении, приборостроении, нефтегазовой сфере, энергетике и деревообработке.

Роль модели 1К62 в отечественном машиностроении

Токарно-винторезный станок 1К62 на протяжении десятилетий был востребован на заводах, выпускавших машины и оборудование. Востребованность связана с его универсальностью. Станок может нарезать несколько видов резьбы, создавать архимедовы спирали. Оборудование обрабатывает практически любые материалы с высокой нагрузкой при максимальной точности благодаря удачной конструкции и отличным комплектующим. Станок удобен в обслуживании, эксплуатируется длительно без ремонта, отличается высокой производительностью и прочностью конструкции, устойчив к вибрациям.

1К62 популярен и в наши дни, что связано с его возможностями выпускать единичную продукцию в мелкосерийном производстве, в сфере ремонта и изготовления инструмента. Еще одна причина популярности оборудования в современном производстве в наличии большого количества скоростей и подач, что позволяет выполнять высокоточное резание. Конструкция высокоточного токарного станка и его параметры полностью соответствуют насущным производственным задачам.

История создания

Оборудование было спроектировано в заводских цехах предприятия «Красный пролетарий», которое выпускало в столице станки. Произошло это в 1930 году, агрегат назвали ДИП-200, что означало «Догоним и перегоним», цифра 200 — высота центров над станиной станка. Образцом нового для того времени агрегата выступил станок компании VDF из Германии. К концу 1932 года были введены в эксплуатацию 25 единиц из модельного ряда ДИП-200. В 1937 году разработали единую систему технических знаков, по которой станок стал именоваться 1Д62.

Нынешнее название 1К62 (1 — токарный агрегат, К — наименование поколения, 6 — токарно-винторезная подгруппа, 2 — высота центров, 220 мм) агрегат получил в 1954 году, когда был введен в эксплуатацию опытный образец. С 1956 года началось крупносерийное изготовление токарного оборудования этого типа.

Общие технические характеристики 1К62

| Параметры | Показатели |

|---|---|

| Диаметр заготовки над станиной | 400 мм |

| Диаметр заготовки над суппортом | 220 мм |

| Расстояние между центрами | до 1500 мм |

| Габариты внутреннего конуса в шпинделе | Морзе 6 М80* |

| Окончание шпинделя согласно ГОСТ 12593-72 | 6К |

|

Диаметр шпинделя сквозного типа |

55 мм |

| Количество ступеней частот обратного вращения шпинделя | 12 |

| Макс. вес заготовки в патроне | 300 кг |

| Макс. вес заготовки в центрах | 1300 кг |

| Количество ступеней рабочих подач продольных и поперечных | по 42 на каждую подачу |

| Количество дюймовых резьб | 28 |

| Количество метрических резьб | 45 |

| Количество модульных резьб | 38 |

| Количество питчевых резьб | 37 |

| Количество резьб архимедовой спирали | 5 |

| Макс. крутящий момент | 2 кНм |

|

Макс. выход пиноли |

200 мм |

|

Поперечное перемещение задней бабки |

15 мм |

| Макс. сечение резца | 25 мм |

| Габариты (Д Ш В) | 2 522/2 812/3 212 – 1166 – 1324 мм |

| Вес 1К62 | 2080/2200/2300 кг |

Конструкционные особенности

Перечислим основные узлы станка:

- станина смонтирована на тумбах, размещенных под передней и задней бабками, на ней надежно закреплены механизмы. Станина представлена в форме прямоугольника с ребрами жесткости, идущими поперечно. Оборудована двумя направляющими призматической разновидности, передняя призма служит для стабилизации движения суппорта с инструментом, задняя призма обеспечивает соосное шпинделю движение задней бабки. В нижней зоне сконструировано корыто, в него собирается стружка и попадает жидкость для охлаждения;

- суппорт является подвижным механизмом, который нужен для перемещения инструмента во время работы. Суппорт, обеспечивая продольное движение, в том числе, автоматическое, несет на себе поперечные салазки для обеспечения обработки материала в поперечном направлении (в том числе, автоматического), что позволяет точить не только прямые цилиндры, но и фасонные поверхности вплоть до шаров. На поперечных салазках находятся еще «верхние» салазки с поворотным блоком, в котором крепятся резцы. Поворотный блок обеспечивает угол обработки между резцом и заготовкой, а верхние салазки служат для ручной обработки того, для чего нет автоматических режимов;

- передняя бабка ответственна за основные передвижения станка. Механизм объединен с электрическим приводом с участием передачи клиноременного типа. Узел производит движение резания, которое обеспечено вращательным передвижением шпинделя. Также обеспечивается движение подачи, которое передается сквозь выходной вал шпиндельной бабки на коробку передач 1К62. Бабка заключена в корпус из чугуна, размещена с левой стороны станка. В ее состав включены шпиндель, фрикционный вал и механизм, состоящий из набора валов, шестеренок и вилок переключения;

- задняя бабка предназначена для фиксации заготовки. Механизм поддерживает ее во время обработки в центрах, также фиксирует режущий инструмент. Для этого пиноль оканчивается конусным отверстием (конус Морзе). Кроме пиноли в состав задней бабки входит винтовая пара, предназначенная для подачи ее движения вдоль оси вращающейся детали. В составе башмак с эксцентриком, он крепко фиксирует бабку на станине станка. Маховик гарантирует винту вращение, рукоятки крепят бабку на станине, пиноль в бабке;

- фартук переводит кручение винта или вала в поступательное движение суппорта вдоль направляющих. В задачи механизма входит подача суппорта в автоматическом режиме во время нарезания резьбы. Фартук обеспечивает продольную и обратную подачи. Оснащен устройством остановки для фиксации на жестком упоре. В фартуке 1К62 предусмотрены четыре муфты кулачкового типа, которые предотвращают возможность одновременной работы поперечной и продольной подач суппорта.

Еще один элемент станка — коробка подач, которая нужна, чтобы менять скорость вращения винта и вала, что позволяет регулировать скорость механического вращения суппорта в различных направлениях. Это дает возможность нарезать разные типы резьб: питчевые, модульные, а также метрические и дюймовые. Узел включает центральную и множительную передачи. Он монтируется на правом торце станины с помощью фланцев и объединяется со шпинделем «гитарой» со сменными передачами зубчатого типа.

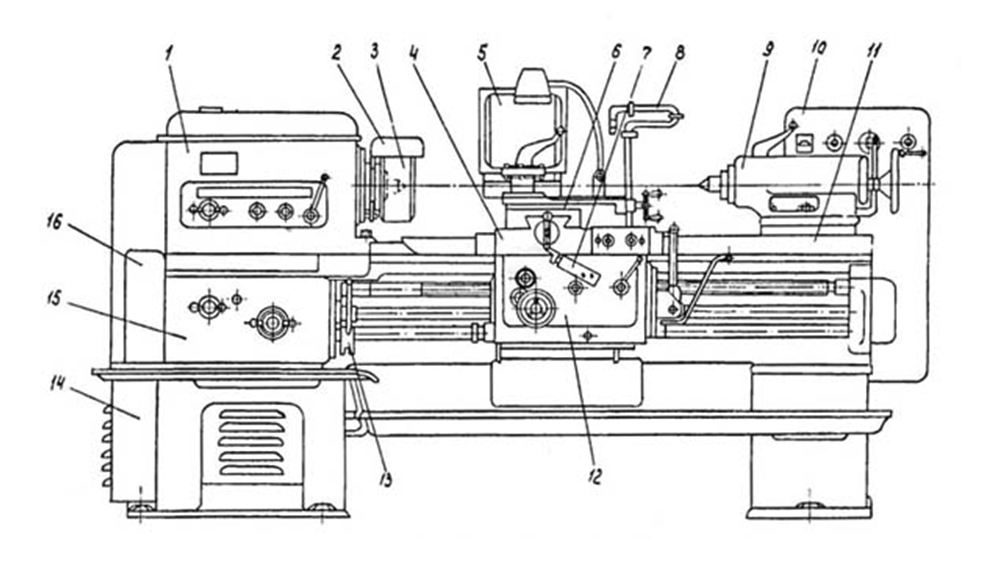

Схема 1К62

- Бабка передняя

- Защита патрона

- Патрон поводкового типа

- Каретка

- Ограждение

- Суппорт

- Механизм выключения рукоятки

- Система охлаждения

- Бабка задняя

- Электрическое оборудование

- Станина

- Фартук

- Переключение

- Мотор

- Коробка подач

- Шестерни

Функциональные особенности и возможности

1К62 относят к подклассу лобовых машин для работы с элементами крупного диаметра, но маленькой длины. Задняя балка регулируется в поперечном направлении, благодаря чему обтачиваются пологие конусы. В 1К62 есть 23 скоростных режима от 12,5 до 2 000 оборотов/мин., позволяющие обрабатывать металлы любой твердости. Есть возможность проведения копировальных работ с помощью прилагаемого к станку гидрокопировального устройства.

Переключение режимов функционирования происходит в коробке скоростей с заменяемыми шестернями. 1К62 оснащен асинхронным электромотором мощностью 10 кВт, суппорт подается при помощи еще одного мотора мощностью 1 кВт. Тепловые реле в конструкции 1К62 предупреждают перегрев. Оборудование мощное, на выбор предоставляется много скоростей, что делает его эффективным в сферах силовой и скоростной обработок. ГОСТ №8-82 относит станок к первому классу точности «Н». Заготовки крепятся при помощи 3-кулачковых или 4-кулачковых патронов.

Преимущества и недостатки 1К62. Модернизация

Перечислим достоинства этой модели:

- мощный электрический мотор;

- жесткие конструкционные соединения;

- большое количество скоростей работы;

- точность станка 1К62;

- высокая производительность;

- незначительная вибрация при эксплуатации станка;

- универсальность в обработке деталей.

Из минусов можно отметить быстрый износ направляющих, возможные проблемы с коробкой подач, выбивание барабана подач при широком шаге.

Современное производство требует решений по модернизации, которые успешно претворяются в жизнь. Так, устранена недостаточная жесткость задней бабки, внедряются системы управления ЧПУ, устройства цифровой индикации (УЦИ), датчики для мониторинга функционирования токарных агрегатов. Модернизирован главный привод, усовершенствована система управления.

Станок, произведенный в 30-х годах прошлого столетия, продолжает работать на современном производстве. Этот факт говорит о его выдающихся конструкционных особенностях, эффективности и высокой производительности. Станок ремонтопригоден, доступна его модернизация, что делает 1К62 центральным оборудованием мелкосерийного производства.

Краткое содержание статьи:

- Токарные работы необходимы для обработки металлов и неметаллов, обеспечивая точные формы и размеры.

- Станок 1К62 — ключевое оборудование в машиностроении, отличающееся универсальностью и надежностью.

- Выполняет точение, сверление, нарезание резьбы; применим в приборостроении, энергетике и деревообработке.

- Разработан в 1930-х на заводе «Красный пролетарий», серийно выпускается с 1956 года.

- Конструкция включает станину с направляющими, суппорт, переднюю и заднюю бабки, фартук и коробку подач.

- Позволяет работать с крупными деталями, имеет 23 скорости (12,5–2000 об/мин), мотор 10 кВт, класс точности «Н».

- Преимущества: мощность, точность, устойчивость к вибрациям, универсальность.

- Недостатки: износ направляющих, возможные сбои коробки подач.

- Модернизация включает ЧПУ, УЦИ и улучшенные приводы, делая 1К62 актуальным и сегодня.

- Комментарии