Как определить диаметр вала из условия прочности: расчеты и рекомендации

Расчет диаметра вала — критически важный этап проектирования промышленного оборудования. Неправильно выбранный размер приводит к поломкам, простоям и финансовым потерям. В этой статье мы разберем, как определить диаметр вала из условия прочности, используя проверенные формулы и практические примеры.

Основные параметры для расчета

Перед началом расчетов определите:

- Крутящий момент (T): возникает при передаче вращения (например, от двигателя к редуктору).

- Изгибающий момент (M): обусловлен поперечными нагрузками (вес деталей, усилия в механизмах).

- Допускаемое напряжение ([σ] и [τ]): зависит от материала вала (сталь, чугун, титан).

- Коэффициент запаса прочности (k): учитывает перегрузки, усталость материала и условия эксплуатации.

Формулы для расчета диаметра

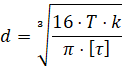

1. При кручении

Если вал работает только на кручение, диаметр определяется по формуле:

Где:

- T— крутящий момент (Н·мм),

- [τ] — допускаемое касательное напряжение (МПа),

- k — коэффициент запаса (обычно 1,5–3).

Пример:

Для вала из стали 45 ([τ] = 40 МПа) при k = 2:

![]() ≈ 36,5 мм (округляем до 40 мм)

≈ 36,5 мм (округляем до 40 мм)

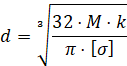

2. При изгибе

Если вал испытывает только изгиб, диаметр рассчитывается по формуле:

Где:

- M — изгибающий момент (Н·мм),

- [σ] — допускаемое нормальное напряжение (МПа).

Пример:

Для вала из стали 40Х ([σ] = 80 МПа) при k = 2:

![]() ≈ 28,4 мм (округляем до 30 мм).

≈ 28,4 мм (округляем до 30 мм).

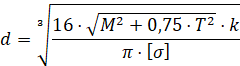

3. При комбинированных нагрузках

Если вал подвергается одновременному кручению и изгибу, используйте теорию энергии формоизменения (IV теория прочности):

Пример:

Для вала из стали 35 ([σ] = 60 МПа) при k = 2:

![]() ≈ 45,2 мм (округляем до 45 мм).

≈ 45,2 мм (округляем до 45 мм).

Выбор материала вала

- Углеродистые стали (Ст45, Ст40Х): подходят для большинства промышленных применений.

- Легированные стали (40ХН, 30ХГСА): используются при высоких нагрузках и температурах.

- Нержавеющие стали и титаны: для агрессивных сред (химическая, пищевая промышленность).

| Материал | [σ], МПа | [τ], МПа |

|---|---|---|

| Ст3 | 60–80 | 30–40 |

| Ст45 | 80–100 | 40–50 |

| 40Х (закалка) | 150–200 | 70–90 |

Практические рекомендации

- Учитывайте концентраторы напряжений: шпоночные канавки, галтели и отверстия снижают прочность на 20–30%.

- Проверяйте жесткость: диаметр должен обеспечивать допустимый прогиб (обычно не более 0,001–0,003 длины вала).

- Используйте стандартные размеры: округляйте диаметр до ближайшего значения по ГОСТ 6636-69 (ряд R40).

Заключение

Определение диаметра вала — это баланс между прочностью, жесткостью и экономичностью. Используйте формулы, но не забывайте о реальных условиях эксплуатации.

- Комментарии