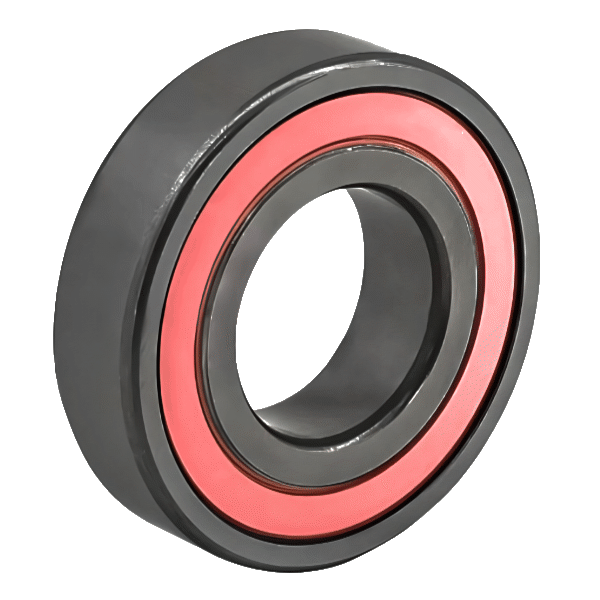

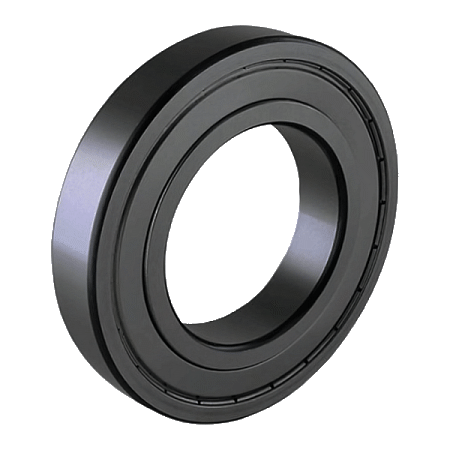

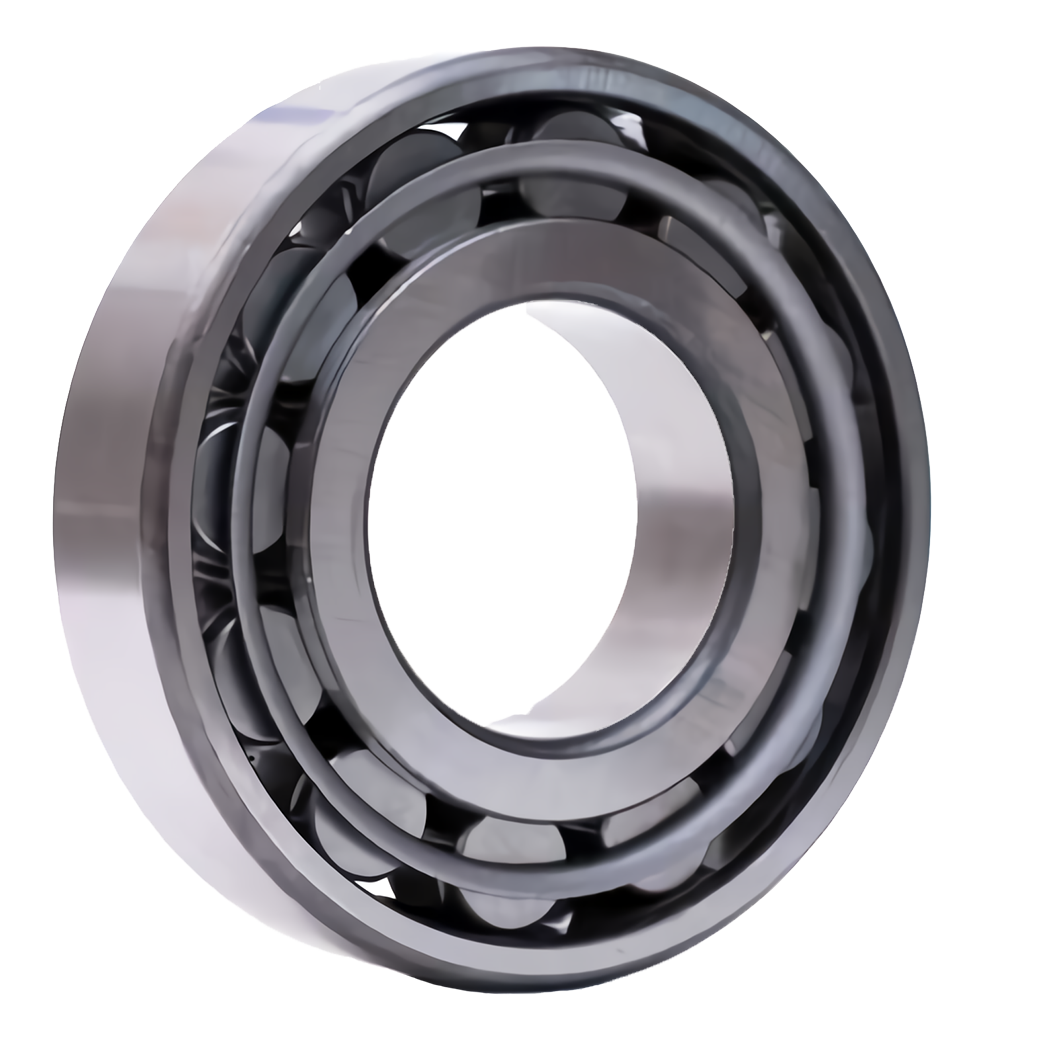

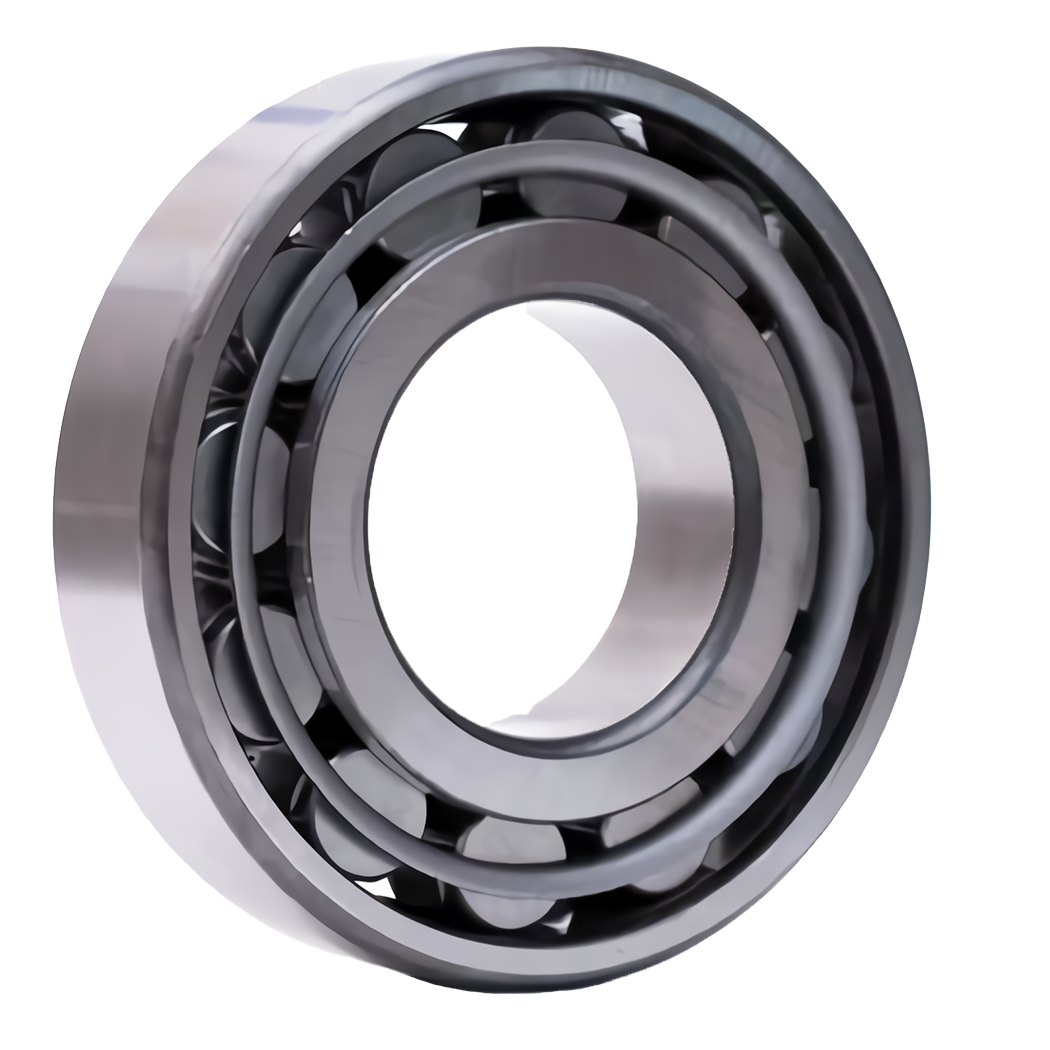

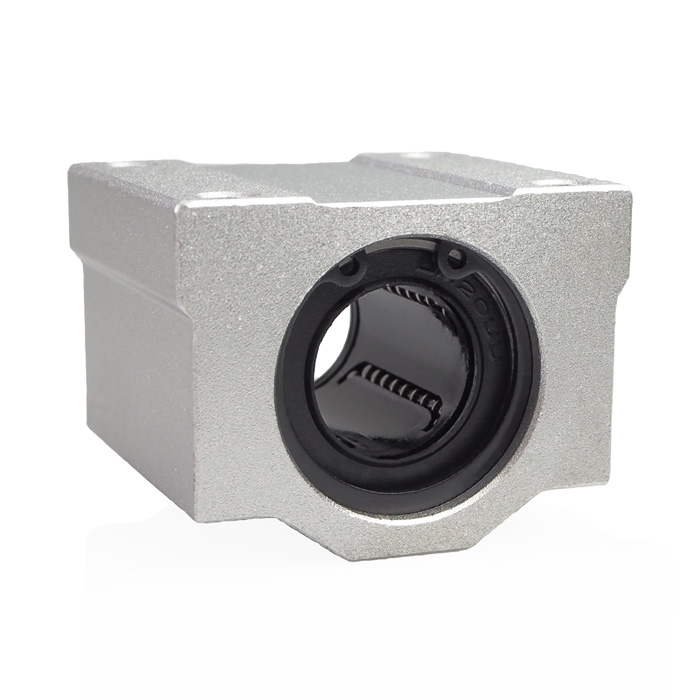

Дефектоскопия — это набор мер, ориентированных на обнаружение дефектов изделия, возникающих на этапе его изготовления и в ходе эксплуатации. Как правило, заводы-изготовители подшипников имеют в своей структуре подразделения, занимающиеся техническим контролем изготавливаемых деталей, сборки готовых изделий. Эти подразделения укомплектованы всем необходимым оборудованием и приборами. Похожие подразделения имеются и на предприятиях, эксплуатирующих разного рода оборудование, в конструкцию которых входят подшипники.

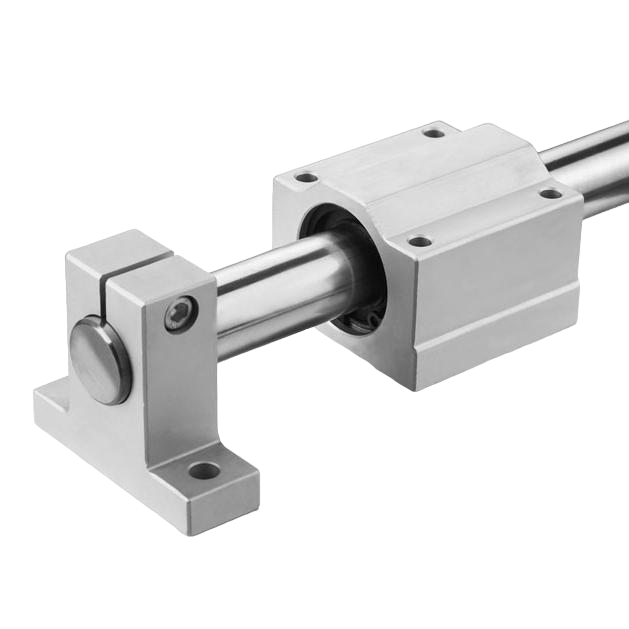

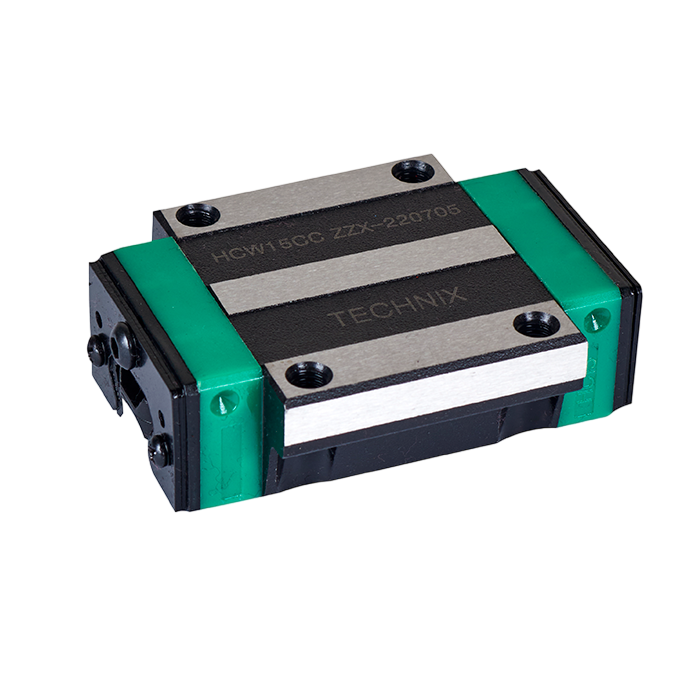

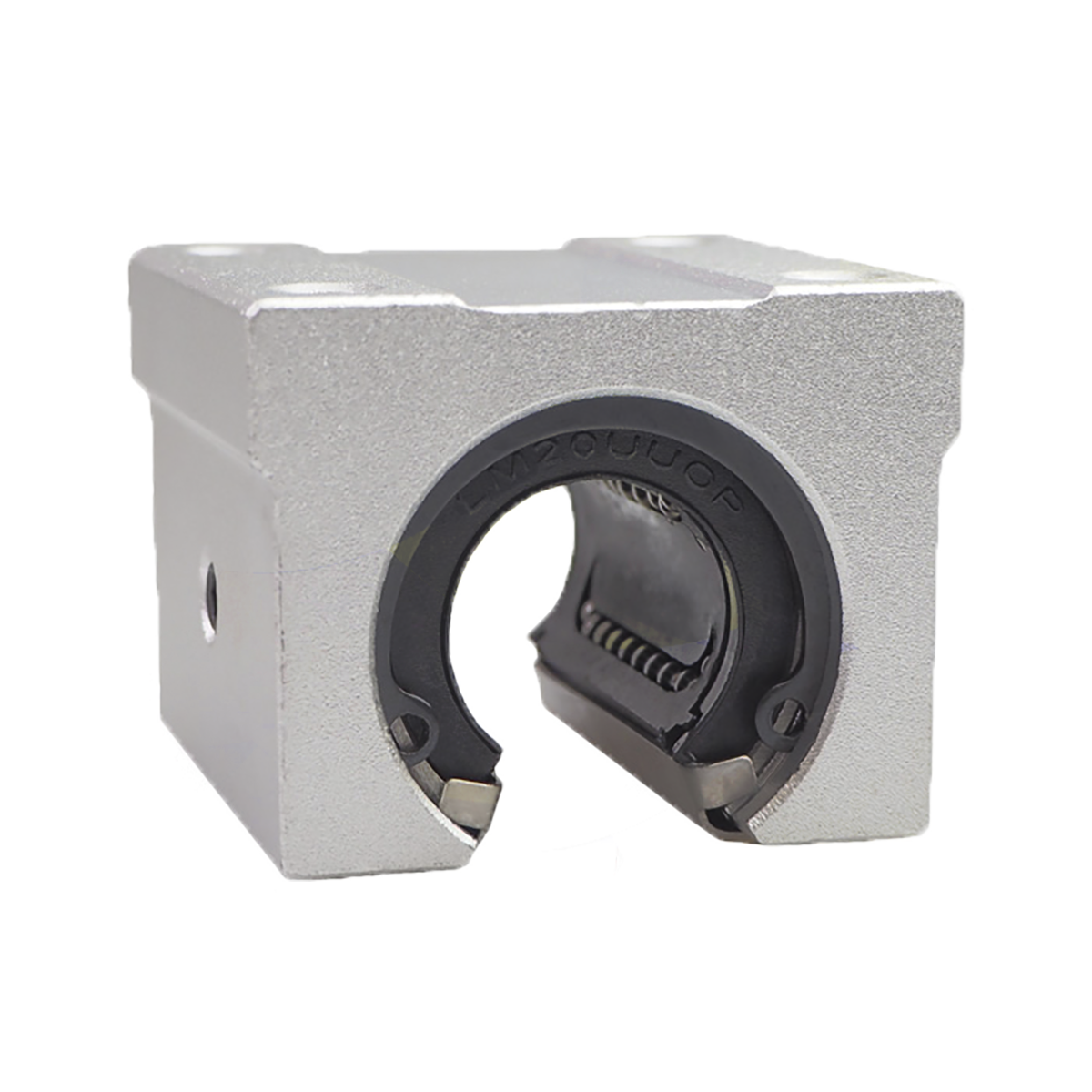

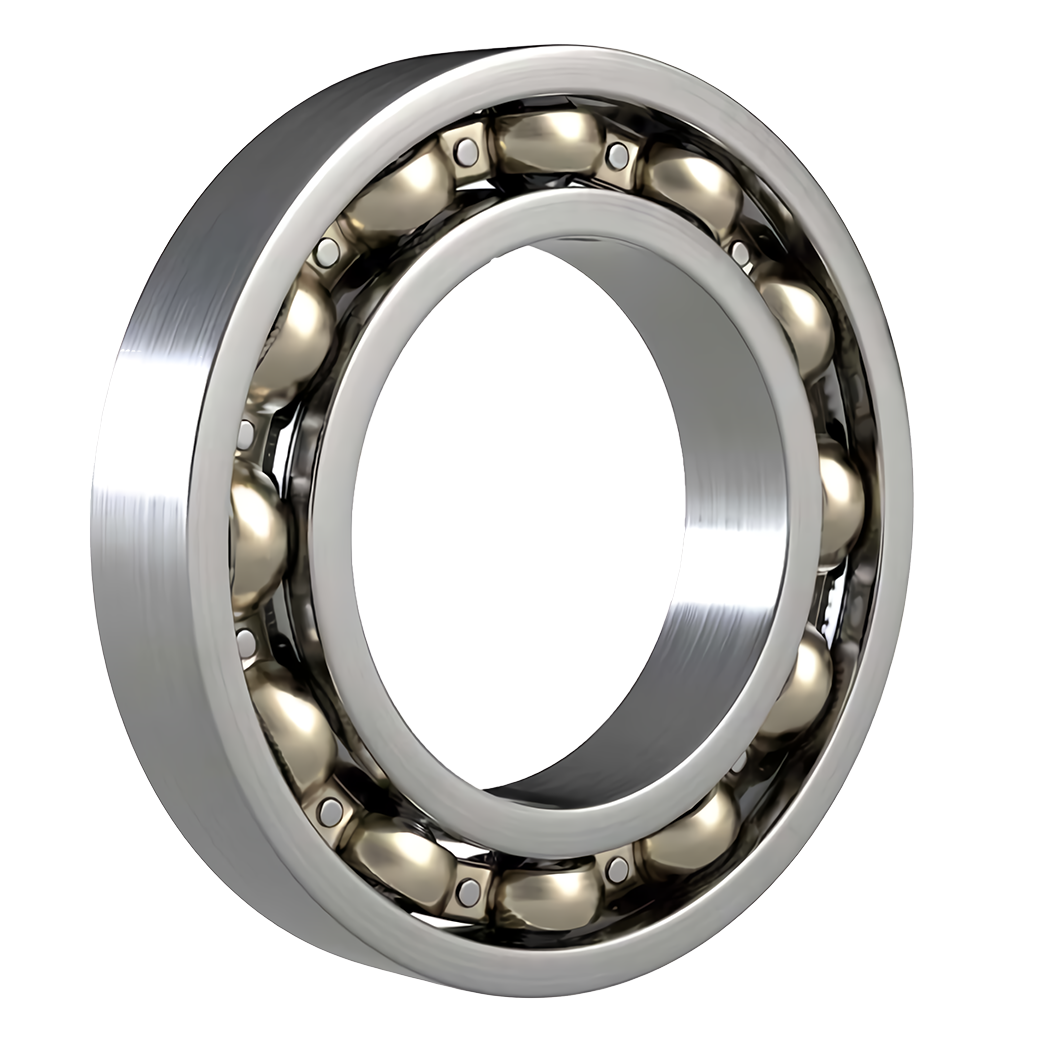

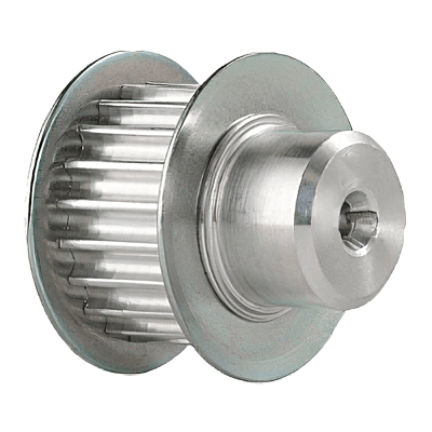

Преимущества линейных подшипников

Широкое распространение линейных подшипников обусловлено набором их достоинств, приведем некоторые из них:

- отменная точность позиционирования;

- оперативное перемещение рабочего органа при малой тяге;

- одинаковая грузоподъемность в горизонтали и вертикали;

- простота установки монтажа и сервисного обслуживания;

- взаимозаменяемость детали в случае выхода узла из строя

К недостаткам линейных подшипников стоит отнести наличие люфта и относительно короткий эксплуатационный период. Доступные для широкого круга потребителей модели еще на заводе обеспечивают большим люфтом. Это приводит тому, что при эксплуатации подшипника под большим давлением они часто выходят из строя и нуждаются в замене.

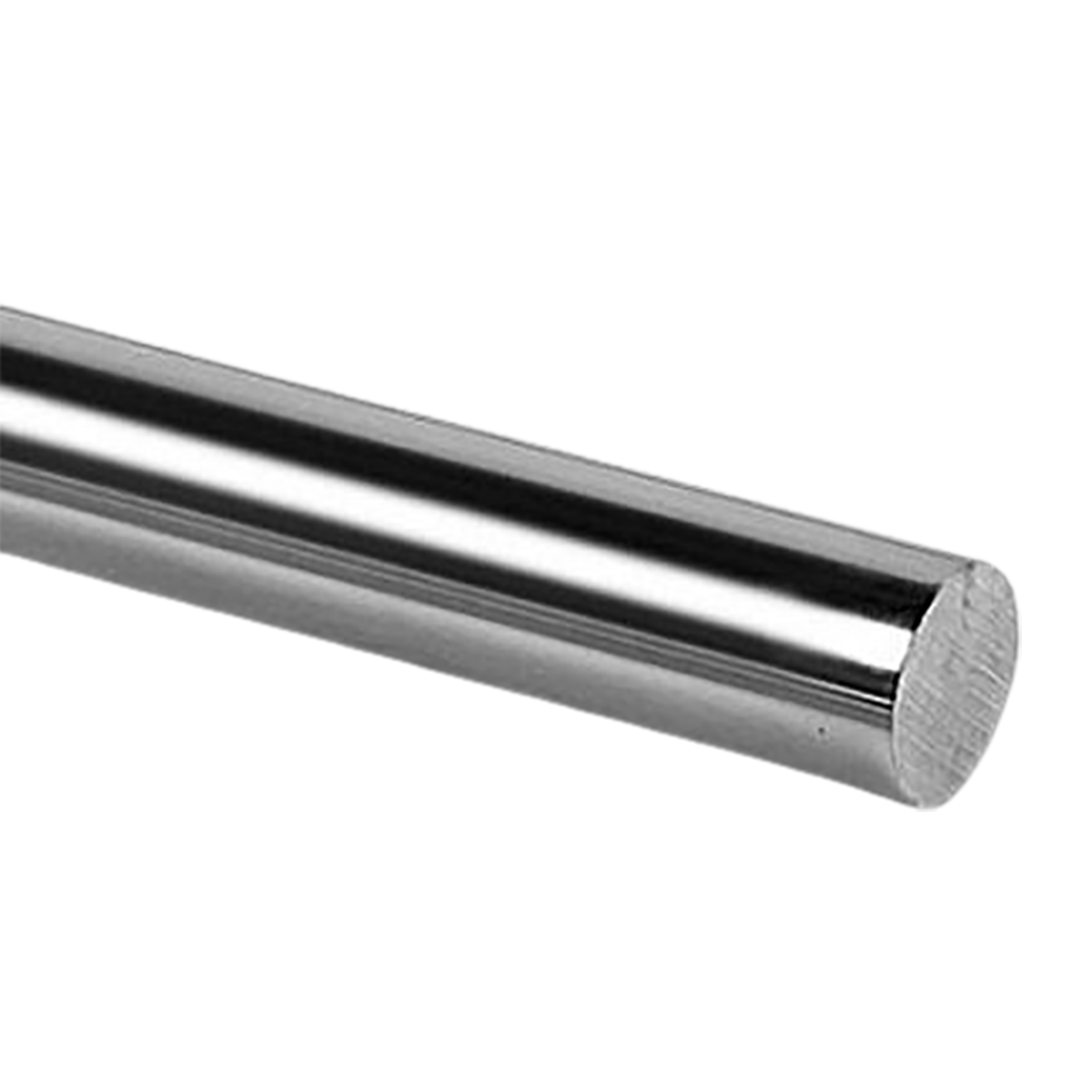

Компании, занимающиеся поставками комплектующих деталей промышленного назначения, предлагают своим клиентам линейные подшипники пяти классов точности:

- Нормального;

- Высокого;

- Прецизионного;

- Суперпрецизионного;

- Ультрапрецизионного.

Чем выше точность, тем выше качество работы подшипникового узла.

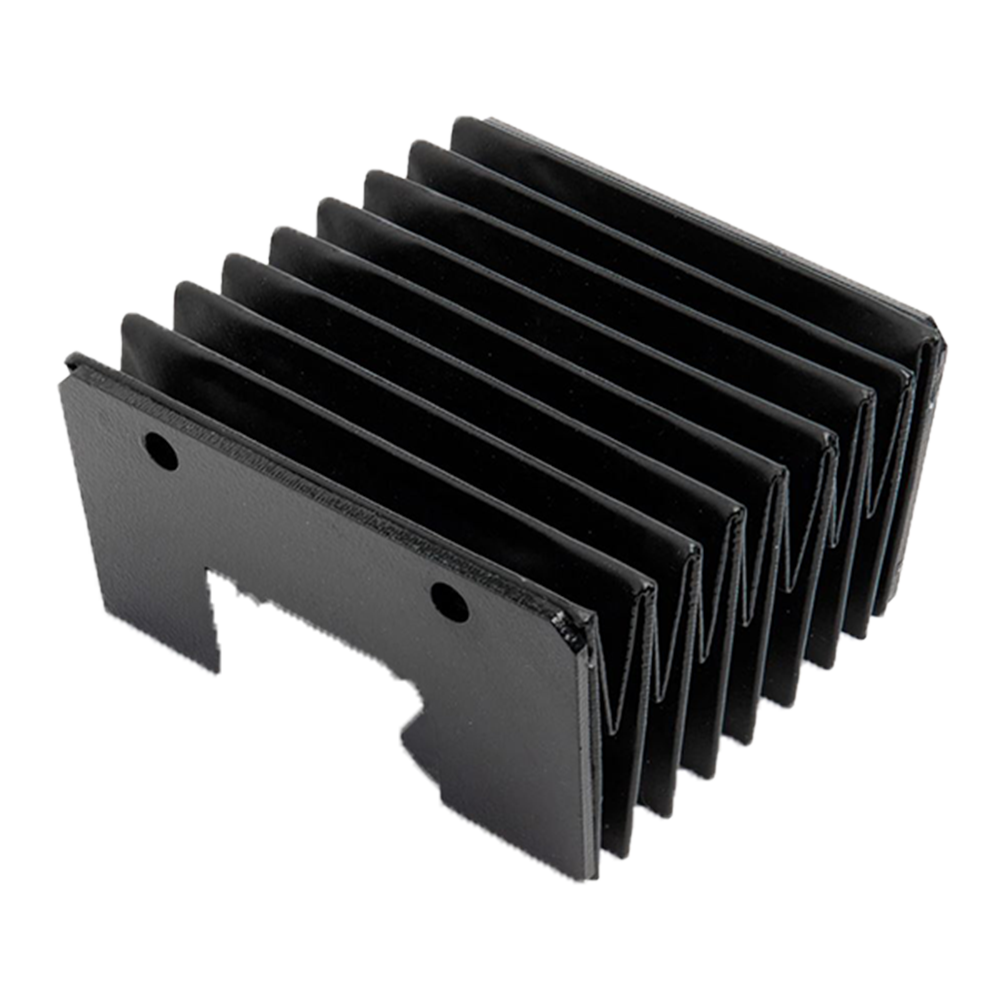

Для сохранения перечисленных преимуществ эксплуатант должен обеспечить надзор за состоянием линейных подшипников.

Контролирующие подразделения используют в своей работе измерительное оборудование, позволяющее контролировать состояние подшипников при помощи следующих способов:

- ультразвукового;

- вихретокового;

- магнитопорошкового.

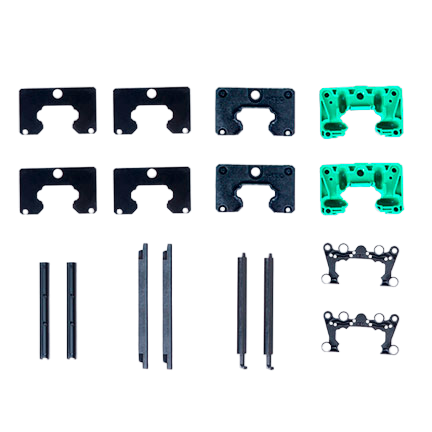

Все они позволяют проверить состояние подшипника как в собранном, так и в разобранном состоянии. Но, как показывает опыт, для качественного контроля подшипник/узел/ должен быть разобран.

Существующие способы контроля

Приведенные способы контроля позволяют выявить:

- трещины, расположенные на поверхности подшипника и деталей узла;

- подповерхностные трещины.

УЗИ-контроль

Контроль качества изделий этого типа при помощи ультразвука довольно сложен, но он не дает полных гарантий того, что обнаружены все имеющиеся дефекты, например трещины, служащие причиной разрушения изделия. Наружные дефекты подшипникового узла отличают небольшие размеры, а это приводит к тому, что использование ультразвука не всегда позволяет обнаружить образовавшиеся трещины. Задачу усложняет и то, что формирование трещин начинается изнутри подшипника, а, как показывает практика, такие дефекты лучше выявлять на этапе изготовления в лабораторных условиях предприятия-изготовителя.

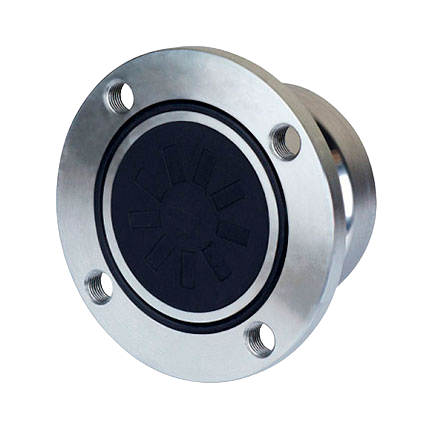

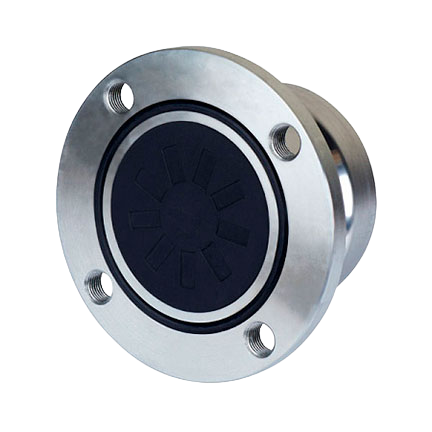

Контроль вихретоковый

Эта технология контроля основана на формировании в узле вихревых токов в изделии. При выявлении дефекта на выходе контрольного прибора формируется импульс с определенными параметрами, указывающими на наличие трещины или иного дефекта. Этот метод широко используют в авиации, особенно для контроля подшипниковых узлов в тех механизмах, где используют немагнитные материалы.

Дефектоскопы, работающие на этом принципе, отличает небольшой вес. Это позволяет использовать его в качестве переносного. Так, прибор марки ВД-12НФП обладает следующими габаритами: 190×150×70.

К достоинствам этого метода стоит отнести:

- простоту контроля состояния подшипника;

- возможность выполнения работы на немагнитных материалах.

Для проведения контроля нет необходимости в подготовке поверхности изделия.

К недостаткам этого способа относят то, что он способен выявить только поверхностные трещины.

Магнитопорошковый метод

Этот способ считают самым точным изо всех существующих. Он позволяет установить наличие трещин как на поверхности подшипника, так и внутри. Последовательность работы выглядит следующим образом: первым делом узел намагничивают, затем на его поверхность наносят магнитный индикатор/порошок. Через некоторое время порошок соберется там, где появился дефект. Этот способ позволяет выявить трещины размером от 2 мкм. Несмотря на то что этот способ замера отличает определенное число тонкостей, при грамотном проведении замера можно получить подробную картину состояния изделия. К явным достоинствам этого способа можно отнести:

- высокую подлинность итогов выполненного замера;

- визуализацию полученных результатов.

Не стоит забывать и о некоторых недостатках, например:

- рабочее место контролера должно быть хорошо освещено;

- можно проконтролировать качество деталей, изготовленных из ферромагнитных материалов;

- замеры можно выполнять только в стационарных условиях.

Заключение

Следует отметить, что большинство современных дефектоскопов оснащены микропроцессорами, позволяющими моментально обрабатывать результаты замеров, сохранять их в памяти и при необходимости передавать их на персональный компьютер.

По вопросам, связанным с линейными подшипниками, Вы можете обратиться к менеджерам АО «Техникс» по телефону или электронной почте:

8 (812) 490-76-68

sale+99132@technix-rus.ru