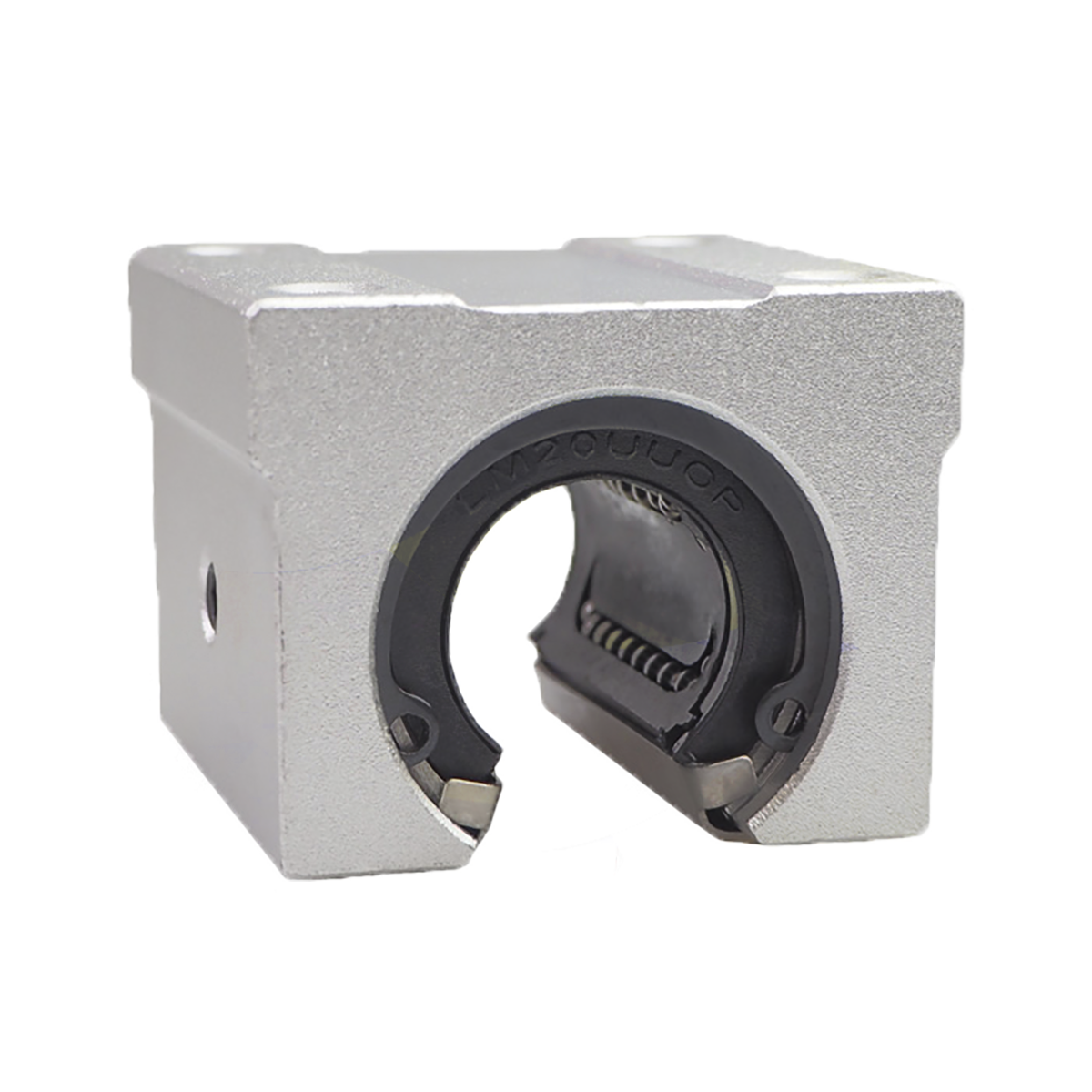

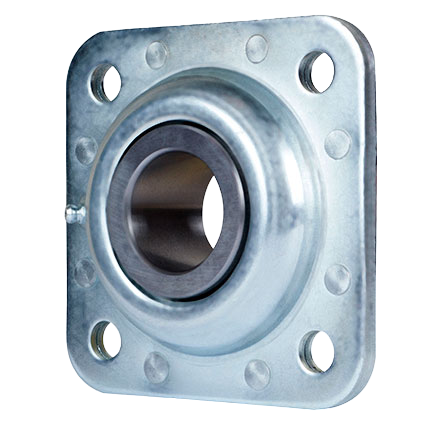

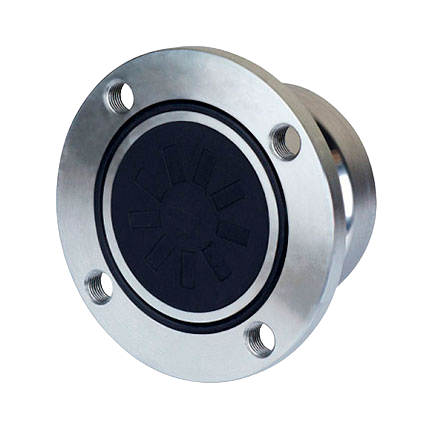

Почему так происходит? Обычно причины связаны с продолжительной эксплуатацией без должного ремонта и профилактического мониторинга. Нужно понимать, что предварительная диагностика состояния корпусных подшипников продлевает сроки эксплуатации.

Факторы, влияющие на подшипниковые узлы

Запыленность и загрязненность помещения (выработка или местность), резкие температурные перепады и физическое воздействие – все эти не только факторы влияют на эксплуатационные показатели корпусных подшипников.

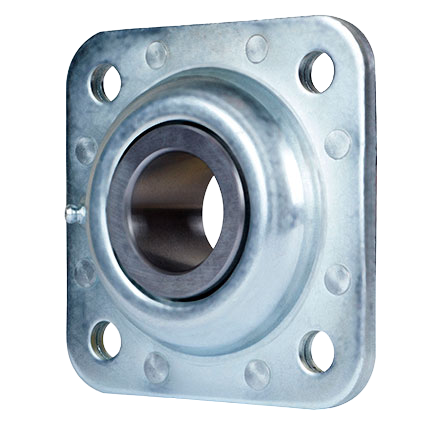

Если говорить о дефектах, то можно отметить следующие моменты:

- Износ элементов – обычно происходит неравномерно и негативно влияет на показатели динамической грузоподъемности.

- Износ дорожек и тел качения – зачастую происходит из-за недостаточного количества промышленной смазки. Если оборудование длительное время эксплуатируется в агрессивной среде.

- Внешние и внутренние дефекты – это могут быть вмятины, задиры и трещины. Как правило, такие повреждения возникают из-за высоких механических нагрузок (повышенные вибрации или ударное воздействие). Аналогичная ситуация может возникать даже при небольших нагрузках и скоростных режимах.

- Усталость материалов – процесс может быть как естественным, так и проявляться при неправильной эксплуатации корпусных подшипников. Опять же особое внимание уделяется смазочным материалам.

- Вибрации при вращении – обычно возникают из-за ошибок монтажа подшипника (неправильное совмещение осей, перекосы и прочее).

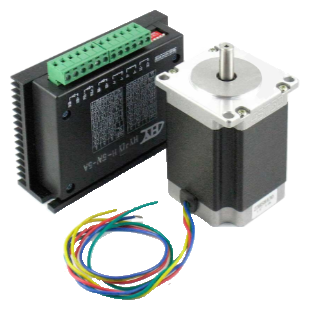

Стоит обратить внимание на такие факторы, как прохождение электрического тока через корпусные узлы. Подобные дефекты часто возникают в асинхронных двигателях, когда используются неподходящие подшипники без изолирующего покрытия. Довольно часто встречается коррозия – основная проблема и популярный дефект в работе подшипниковых узлов.

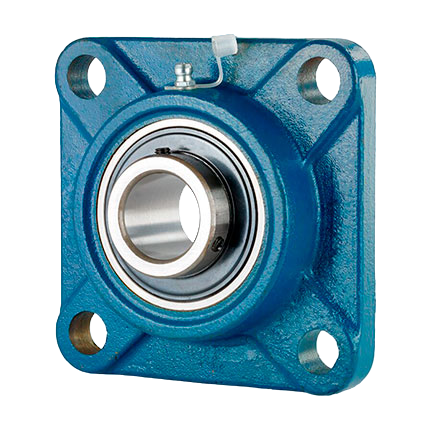

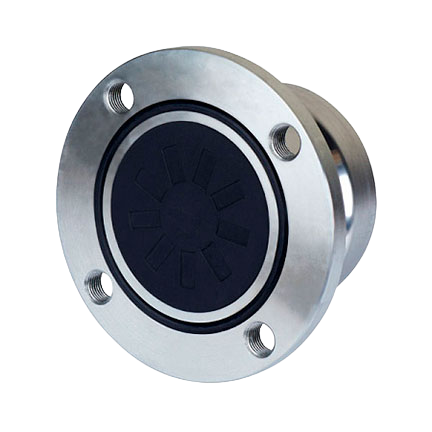

Мониторинг и диагностика состояния корпусных узлов

Если речь идет о мощностях на базе целого предприятия, то можно задействовать централизированные системы мониторинга, построенные на базе программного обеспечения. Система собирает основные данные, анализирует информацию и предупреждает о возможных поломках.

Однако в большинстве случаев применяются более распространенные методы диагностики:

-

Вибродиагностика – помогает определить уровень износа и дефекты различных элементов подшипника, в том числе тел качения, поверхностей и сепаратора. Вибрации позволяют определить уровень износа и дефекты, которые нужно устранить.

-

Спектральный метод – используется среднее квадратное значение (СКЗ), когда при помощи специализированного прибора (виброметр и виброанализатор) определяется тип дефекта. При этом измеряется анализ спектра и показатели вибрации. Достаточно точный и эффективный метод диагностики.

-

Слуховой мониторинг – определяет наличие нехарактерных стуков, шумов и прочих звуковых отклонений. Нужно понимать, что это не самый точный метод диагностики, который не всегда позволяет вовремя определить поломку.

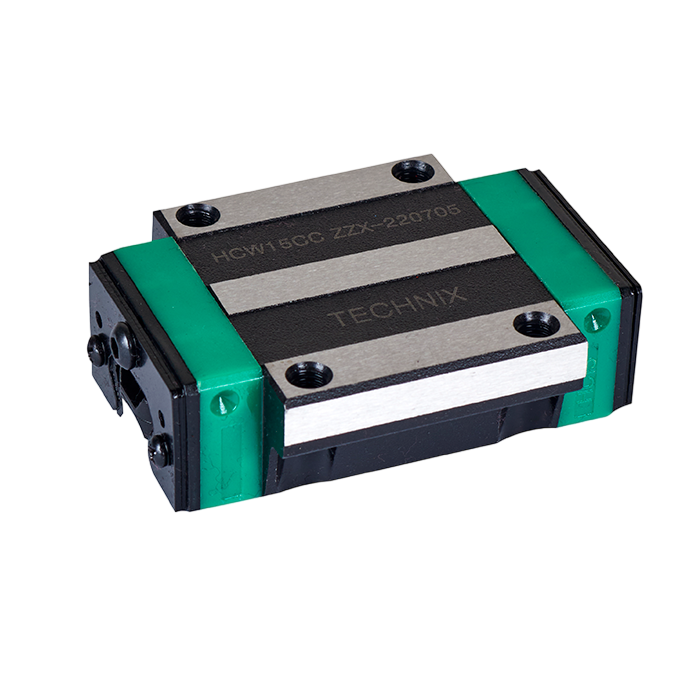

Компания «Техникс» рекомендует учитывать предписания производителя корпусных подшипников, в том числе рабочие нагрузки, скорость и тип смазочных материалов. При соблюдении всех условий, а также регулярном проведении визуального и спектрального мониторинга, корпусные подшипники прослужат весь заявленный срок эксплуатации.